Наш склад сырья занимает площадь около 1500 квадратных метров и организован для хранения материалов в зависимости от их типа и спецификаций. Структурированная система хранения гарантирует, что качество и эксплуатационные характеристики сырья соответствуют требуемым стандартам, поддерживая эффективное и надежное производство.

Кузнечная мастерская (кузница)Оснащенный шестью автоматизированными подающими машинами, 12 автоматизированными штамповочными прессами, пятью станками резки и двумя дробеструйными машинами, цех обрабатывает различные материалы, включая латунь и алюминиевый сплав. Штамповочные прессы мощностью от 120 до 300 тонн поддерживают производство до 20 000 тонн кованых заготовок в год, обеспечивая высокую эффективность и точность.

Наш цех для точной обработки оснащен современным оборудованием, включая 22 токарных станка швейцарского типа TSUGAMI, 4 токарных станка TSUGAMI, 10 обрабатывающих центров и универсальный шестиосевой токарный станок Wickman. Кроме того, в нашем цехе механической обработки имеется более 200 отечественных станков с различными характеристиками. Эти ресурсы позволяют нашему цеху по точной обработке выпускать до 50 миллионов прецизионных деталей в год, работая с такими материалами, как медь, алюминий, сталь и железо.

Оснащенный восемью литьевыми машинами, цех литья под давлением обеспечивает производство пластиковых изделий весом от 10 г до 2000 г. Используемые материалы включают PA, PP, PE, POM, ABS и другие, что обеспечивает гибкость для широкого спектра применений. С годовой производственной мощностью 20 миллионов единиц предприятие обеспечивает высокую эффективность и точность производства пластиковых деталей.

Сборочный цехСборочный цех оснащен 25 сборочными линиями и 12 полностью автоматизированными линиями собственной разработки, а также оборудованием для лазерной маркировки и интегрированными системами онлайн-тестирования. Благодаря передовым технологиям предприятие может обеспечить годовую производственную мощность в 30 миллионов фитингов, гарантируя точность и эффективность процесса сборки.Сборочный цех оснащен 25 сборочными линиями и 12 полностью автоматизированными линиями собственной разработки, а также оборудованием для лазерной маркировки и интегрированными системами онлайн-тестирования. Благодаря передовым технологиям предприятие может обеспечить годовую производственную мощность в 30 миллионов фитингов, гарантируя точность и эффективность процесса сборки.

Умный склад, предназначенный для обработки полуфабрикатов и компонентов в больших объемах, имеет более 12 000 складских мест. На предприятии используется передовая автоматизированная система стеллажей для обеспечения бесперебойного управления запасами, эффективного отслеживания товаров и соблюдения подхода «first-in, first-out». Автоматическая система логистики накладных расходов дополнительно улучшает операции, доставляя и извлекая продукты в зависимости от их типа, оптимизируя поток товаров на склад и со склада.

Склад готовой продукции занимает площадь около 3000 квадратных метров и организован в определенные зоны в зависимости от категорий продукции. Такая структура обеспечивает точное отслеживание как во время хранения, так и при извлечении, предотвращая любые путаницы или ошибки в процессе.

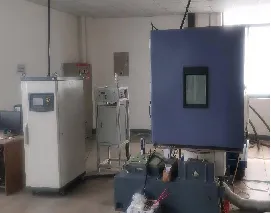

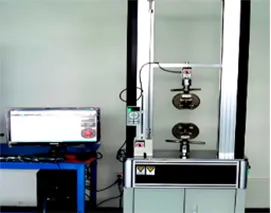

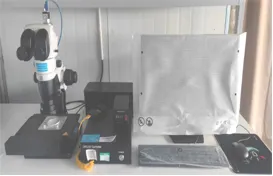

Наша научно-исследовательская лаборатория, сертифицированная CNAS, оснащена широким спектром передового испытательного и контрольного оборудования. Сюда входят спектрометры, тестеры на старение под воздействием УФ-излучения, комплексные испытательные платформы, камеры для испытаний при высоких и низких температурах, различные машины для испытаний на прочность, испытательные машины на растяжение, твердомеры, приборы для проверки чистоты, технология 3D-печати, анализаторы влажности и камеры для испытаний в соляном тумане. Эти инструменты поддерживают исследования, разработки и эксплуатационные испытания быстроразъемных фитингов и нейлоновых жгутов, гарантируя высочайшие стандарты качества и надежности.

Трехкомпонентная испытательная камера

Трехкомпонентная испытательная камера

Прибор для контроля чистоты

Прибор для контроля чистоты

Машина для испытания на растяжение

Машина для испытания на растяжение

Прибор для измерения твердости

Прибор для измерения твердости

Спектрометр

Спектрометр

Испытательная камера для распыления соли

Испытательная камера для распыления соли

Легкая камера ускоренного старения

Легкая камера ускоренного старения

Анализатор влажности

Анализатор влажности

Цифровой микроскоп

Цифровой микроскоп

Высокотемпературная камера для испытания на старение

Высокотемпературная камера для испытания на старение

Если у вас возникли вопросы, наши профессионалы помогут вам!